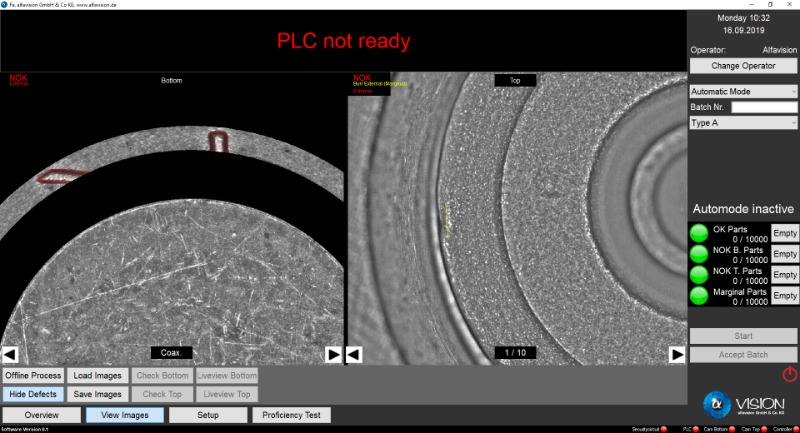

8 Beispiele – Auswertung von Scanbildern in 2D und 3D

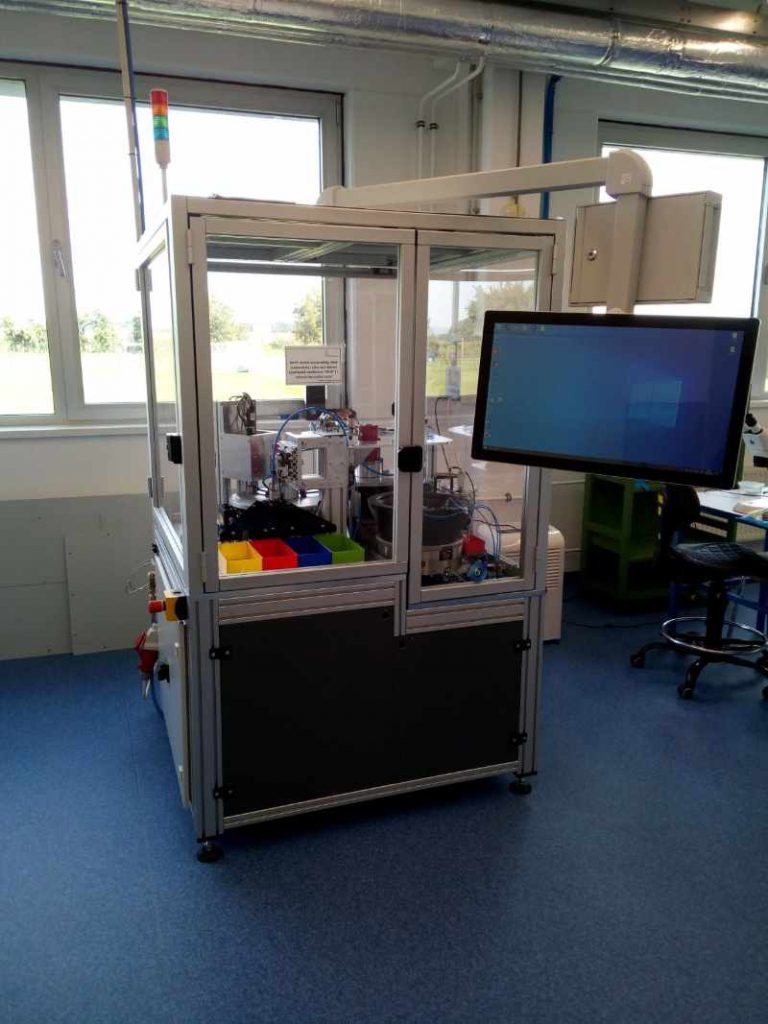

20. Januar 2022Im bayrischen Hutthurm, nördlich von Passau, steht bei der Firma alfavision ein auf den ersten Blick etwas unspektakulär wirkendes Gerät: ein Oberflächenscanner für hochreflektierende Oberflächen. Wir haben die Geschäftsführerin und Diplom Mathematikerin von alfavision, Karin Donner, virtuell getroffen und zu diesem Oberflächenscanner befragt.

Wenn man mit Karin Donner über Oberflächenpräzision bei Schleifprozessen plaudert, steht ihr die Begeisterung für diese Materie ins Gesicht geschrieben. Sie nimmt einen mit in die Welt der Optimetrie, der Riefen und Senken, der Gratbildungen und Randschliffe.

Das Unternehmen alfavision, deren Geschäfte Karin Donner führt, pflegt zudem eine besondere Eigenschaft: Man hört seinen Kunden wirklich zu. Eine solche Kundenanfrage aus dem Elektronikbereich war es auch, die zur Entwicklung eines besonderen Scanverfahrens durch alfavision geführt hatte.

Die Herausforderung bestand darin, große, ebene und mit Kupfer beschichtete Flächen auf tiefenrelevante Defekte zu prüfen. „Das geht mit der klassischen Fingernagelprobe nicht“, erklärt Donner und ist ihrem damaligen Kunden für seine Hartnäckigkeit heute sehr dankbar. Hätte dieser nicht so stark auf eine Lösung seines Problems gedrängt, gäbe es heute den alfavision Oberflächenscanner nicht.

Zentrale Herausforderung: Mängel erkennen

Die Herausforderung bei jeglichen Schleifprozessen ist es, Bearbeitungsmängel rechtzeitig zu erkennen. Dazu zählen schwache Unebenheiten bei einer lappenden Bearbeitung des Materials, aber auch geringfügige Gratbildungen am Bauteilrand, Kratzer auf drehend bearbeiteten Flächen sowie feine Ausbeulungen in Senklöchern.

Es kommt auf Dellen und Buckel an. Bleibe ich mit dem Fingernagel hängen, handelt es sich beim Oberflächenfehler um eine Senke oder Erhebung. Bleibe ich nicht hängen, handelt es sich bei dem Fehler meist um eine oberflächliche Verschmutzung.

GF Karin Donner

Bei der manuellen Überprüfung solcher Fehler kommt traditionell der Fingernagel zum Einsatz. Der manuelle Prüfer setzt dabei seinen Fingernagel ein, um leichte Kratzer von tiefen Kratzern zu unterscheiden. Diese Fingernagelprobe wird bei der Prüfung von großen, ebenen Flächen oder sehr, sehr kleinen Flächen zum Problem.

Dazu gesellt sich ein Zeitproblem. Besagter Kunde, der die Entwicklung des alfavision Oberflächenscanners angestoßen hatte, musste bei seinen Bauteilen eine 100-prozentige Überprüfung von beiden Seiten durchführen. Dafür legt man jedes Bauteil für die Oberflächenprüfung unter ein Binokular, und muss es darunter auch noch wenden. So entstand ein zeitliches Nadelöhr in der Fertigung, bei dem der Prüfprozess die Produktion deutlich verzögerte. Während produziert wurde, lief vorne noch der Prüfprozess. Man kam mit der Nagelprobe nicht mehr nach, zumal die zu prüfenden Teile so klein waren, dass diese nur optisch binokular geprüft werden konnten.

Die Zielvorgabe unseres Kunden betrug 3 Sekunden Prüfzeit je Bauteil für beide Seiten. Unser automatisiertes Prüfverfahren konnte dieses Problem in 1,5 Sekunden je Bauteilprüfung von oben und unten und der Seite lösen.

GF Karin Donner

Ventilplättchen gaben den Anstoß für den Oberflächenscanner

Karin Donner erzählt uns von zahlreichen Versuchsreihen mit einem Protoyp. Eine Machbarkeitsstudie lief parallel zur Entwicklung des Oberflächenscanners über mehr als ein Jahr hinweg. Man wollte schon aufgeben, doch der Kunde bestand darauf, von alfavision eine Lösung zu erhalten. Ziel war es, die viel zu langsame manuelle Kontrolle mit einem automatisierten Verfahren zu beschleunigen und die Zeitvorgabe des Kunden zu erreichen, wenn nicht sogar diese zu unterschreiten.

Parallel zu diesem Entwicklungsprozess stieß man auf ein zusätzliches Problem. Was tun, wenn zu prüfende Oberflächen stark spiegeln oder glänzen? Die herkömmliche Methode der binokularen Prüfung versagt in solchen Fällen gänzlich. Und der hoch reflektierenden und spiegelnden Oberflächen gibt es viele, besonders in der Glas- und Elektronikindustrie.

Zwar sieht man bei matten Oberflächen auch die Tiefe. Der Prüfer erkennt dabei sofort, ob es sich um eine Verschmutzung oder um einen Oberflächendefekt handelt. Die Herausforderung bei diesem Projekt war aber, Bearbeitungsmängel, die nur unter einer bestimmten Lichteinfallsrichtung sichtbar werden, zu erkennen.

Wenn der Fingernagel nicht mehr reicht

Bei der Prüfung von Bauteilen handelt es sich um die vorhin schon genannten schwachen Unebenheiten. Im Fall unseres Ventilplättchens von der Größe eines Hemdknopfes, das nicht eben und sogar gewellt ist, hatte der Kunde bisher diese Werkstücke binokular kontrolliert, erzählt Karin Donner. Mit einer Pinzette wird das Ventilplättchen unter das Mikroskop gelegt, angeschaut, gewendet und manuell geprüft.

Manche Bauteile können nur unter dem Mikroskop geprüft werden. Dieses händische Prüfen verzögert die Produktion. Foto: alfavision, Messbild einer Lappung.

Der Kunde fertigte damals aus Kupfer kaschierten Laminaten Elektronikplättchen an. Auf diesen großen und ebenen Kupferflächen befanden sich leichte schwarze Punkte, die nur als Schmutz identifiziert werden konnten. Dieser Schmutz wird im Zuge des Produktionsprozesses der Ventilplättchen zwar weggeätzt. Aber es befanden sich auch tiefe Dellen in diesem Kupferlaminat.

„Das ist tödlich, denn aus der Delle wird beim Ätzen dann irgendwann ein Loch. Dieser Kunde wollte eine automatisierte Fingernagelprobe. Die hatten damals sehr hohe Stückzahlen in der Produktion und sie kamen mit der Nagelprobe damit nicht hinterher“, erzählt Karin Donner.

Der Oberflächenscanner von alfavision erkennt Fehler auf hochreflektierenden und spiegelnden Flächen. Foto: alfavision

Die klassische binokulare und manuelle Prüfung (Fingernagelprobe) sieht vor, dass das zu prüfende Bauteil bewegt wird um unter den unterschiedlichen Lichtverhältnissen Mängel erkennen zu können. Dieser Vorgang stelle einen enormern Aufwand für den Kunden von alfavision dar. Die Maschine des Kunden produzierte schneller, als die Prüfung der einzelnen Ventilplättchen erfolgen konnte.

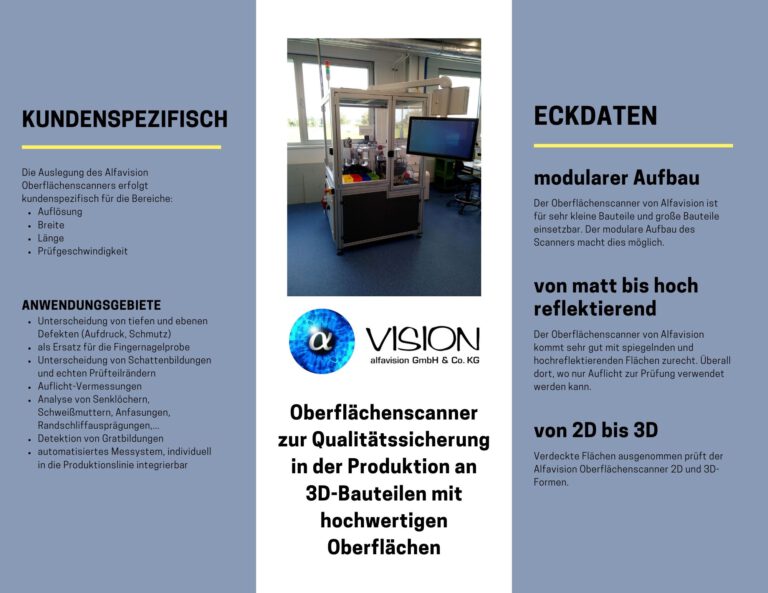

Die Anwendungsgebiete des alfavision Oberflächenscanners

Die Frage, wo denn dieser Oberflächenscanner von alfavision zur Anwendung kommt, erwidert Karin Donner mit: „Bei der Vermessung von Bauteilen, wenn aus Platzgründen nur Auflicht bei der Oberflächenprüfung verwendet werden kann.“

Aktuell baut alfavision einen Oberflächenscanner für die Produktion von Ceranglasscheiben.

Wichtig ist auch, dass wir die Tiefe sehen können, meint Donner, um zu prüfen, ob an der Oberfläche nur eine Verschmutzung oder ein tatsächlicher Defekt vorliegt.

GF Karin Donner

Den Messvorgang mit dem von alfavision entwickelten Oberflächenscanner beschreibt die umtriebige Firmeninhaberin so: Das zu messende Bauteil bleibt liegen. Die für den Messvorgang notwendige Beleuchtung wird bewegt. Man misst von der Seite, von oben und unten und kann damit den Messvorgang mit diesem Scanner beschleunigen.

Das Prüfsystem erstellt während des Messvorganges sehr rasch einen Soll-Ist-Vergleich. Die Basis dafür liefert die CAD-Zeichnung des Kunden. Man nennt das „schnell messender Soll-Ist-Vergleich“, berührungslos, in anschlagfreier Lage.

Modularer Aufbau des Oberflächenscanners von alfavision

Der alfavision Oberflächenscanner ist modular aufgebaut. Die Scanner-Elemente passt man an die zu messende Breite des Bauteils an.

So kann man den Oberflächenscanner zur Prüfung von sehr kleinen und auch großen Bauteilen einsetzen. Lückenlos aneinander gereihte Kameraköpfe ergeben eine Prüfmöglichkeit der Bauteile vom mikroskopischen Bereich bis auf 3 Meter Breite.

Kunden spezifische Anforderungen bestimmen die Auflösung der Messbilder und die zu messende Breite. alfavision passt seine Scanner an diese Anforderungen an. Diese Anpassung erfolgt vor Ort direkt in der Produktionsstraße des Kunden.

Wie findet der Kunde zu alfavision?

Man hatte ja schon früher Scanner entwickelt, erzählt Karin Donner. Die früheren Scanner hatten aber diese Beleuchtungstechnik nicht, denn sie konnten zwar Kratzer gut sehen, aber noch nicht sagen, ist der Fehler oberflächlich oder doch tief. Das hat sich mit dem Oberflächenscanner aber geändert.

Mit einem Oberflächenscanner im Hause alfavision werden erste Tests durchgeführt, bevor noch eine Scannerlösung für den Kunden gebaut wird. Foto: alfavision, Oberflächenscanner

Im Normalfall findet der Kunde mit Mustern zu alfavision und verlangt eine spezielle Messanforderung, die viele andere Oberflächenscanner nicht liefern können. Darauf folgen Machbarkeitstests, die mit einem eigens bei alfavision sich befindlichen Oberflächenscanner durchgeführt werden.

Die Diplommathematikerin Karin Donner führt mit ihrem Mann, Klaus Donner, ebenfalls Mathematiker, die Firma alfavision und entwickelt Präzisionsscanner für die Qualitätskontrolle von hochreflektierenden und spiegelnden Oberflächen. Foto: Karin Donner, LinkedIn-Profil.

Die Kunden kommen zu uns mit Mustern und sagen, wir haben hier ein Problem. Eigentlich sind wir Problemlöser.

GF Karin Donner

Die Kunden von alfavision kommen vorwiegend aus der Metallbranche und der Elektronik, sind aber auch Zulieferbetriebe der Automobilindustrie. Ein wichtiges Kundensegment bildet die Glasbranche. Gerade bei dieser spielt der Oberflächenscanner von alfavision seine Stärken bei der Messung von hochreflektierenden und spiegelnden Flächen aus.

Es sei außerdem üblich, immer mit Machbarkeitstests zu arbeiten, sodass der Kunde ein wirklich passgenaues Messsystem erhält.

Mit solchen spiegelnden und hochreflektierenden Oberflächen kann unser Scanner sehr, sehr gut arbeiten.

GF Karin Donner

Zusammenfassung Oberflächenscanner von alfavision

Wir haben uns auf anspruchsvolle Applikationen spezialisiert, zu denen andere sagen: „Das geht nicht, kann ich nicht machen“.

GF Karin Donner

Mit diesem Zitat fasst Karin Donner die zentrale Kompetenz des Unternehmens alfavision zusammen. Dazu gesellt sich noch ein Oberflächenscanner, der mit hochreflektierenden und spiegelnden Oberflächen sehr gut umgehen kann. Denn gerade in der Glasproduktion und im Elektronikbereich muss jeder Fehler frühzeitig erkannt werden.

Der Oberflächenscanner von alfavision löst gleich zwei Probleme: die Messbarkeit von Fehlern auf spiegelnden Oberflächen und einen möglichen Produktionsstau, verursacht durch die händische Prüfkontrolle.